En omfattende undersøgelse af gearkassefejl og leverandørovervejelser

En omfattende undersøgelse af gearkassefejl og leverandørovervejelser

Gearbokssystemer er de ukendte helte bag mange mekaniske applikationer, der problemfrit overfører kraft gennem indviklede arrangementer af gear, transmissionsaksler, lejer og husstrukturer. Mens husstrukturerne udviser minimale fejlrater, bidrager gearene, transmissionsakslerne og lejerne tilsammen til over 90 % af gearet kassefejl. I denne omfattende udforskning dykker vi ned i forviklingerne ved almindeligt udstyr kassefejl og give strategiske overvejelser for at vælge pålidelige leverandører, der tilbyder en holistisk guide til at forbedre gear kasse pålidelighed.

1. Spiral gearkasse:

Tilbyder jævnere drift og højere effektivitet.

Almindeligvis brugt i forskellige industrielle applikationer.

2. Spurgearkasse:

Lige tænder giver enkelhed og effektivitet.

Velegnet til applikationer med lav til moderat hastighed.

3. Vinkel gearkasse:

Konisk formede tandhjul til krydsende aksler.

Ideel til applikationer med krydsende aksler i forskellige vinkler.

4. Snekkegearkasse:

Bruger en snekkeskrue til høje reduktionsforhold.

Velegnet til applikationer, der kræver højt drejningsmoment og lav hastighed.

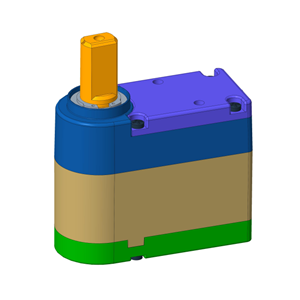

Kompakt design med højt drejningsmoment.

Udbredt i robotteknologi, rumfart og bilindustrien.

Historiske milepæle for gearkasseudvikling:

Gamle oprindelse:

Gears sporer deres rødder tilbage til gamle civilisationer som Kina og Grækenland.

Tidlige gearmekanismer var manuelle og blev primært brugt til simple applikationer.

Middelalderlige fremskridt:

Middelalderen var vidne til fremskridt inden for gearmekanismer til møller og andre industrielle anvendelser.

Vindmøller og vandmøller viste gearets potentiale til at udnytte naturlig energi.

Industrielle revolution:

Fremkomsten af den industrielle revolution markerede et markant skift.

Gear blev integreret i at drive maskineri, hvilket muliggjorde masseproduktion af varer.

Automotive revolution:

Det tidlige 20. århundrede oplevede fremkomsten af bilindustrien.

Gear blev afgørende i biler, hvilket bidrog til hastighedskontrol og transmission.

Moderne præcision:

Fremskridt inden for fremstillingsteknologier i midten af det 20. århundrede førte til præcisionsgear.

Gearkasser blev mere kompakte, effektive og alsidige.

Automatisering og robotteknologi:

I slutningen af det 20. århundrede og senere så integrationen af gear i automatisering og robotteknologi.

Planetgearkasser og specialiserede gearsystemer blev fremherskende i disse applikationer.

Forstå almindelige gearkassefejl:

1. Gear tandfejl:

Geartandfejl, der omfatter fremstilling, installation og afvigelser efter service, fører til variationer i tandhjulsprofiler. Fejl efter service omfatter plastisk deformation af tandoverfladen, ujævnt slid og overfladetræthed. Brækkede tænder, en alvorlig fejl, kategoriseres separat for at lette diagnosen.

2. Ensartet gearslid:

Materiel friktionsskader under indgrebsprocessen efter gearindsættelse resulterer i ensartet gearslid, som inkluderer slibende og korrosivt slid. I modsætning til alvorlige tandfejl er ensartet gearslid karakteriseret ved tydelige vibrationssignalegenskaber.

3. Skaftforskydning:

Problemer i akslerne ved koblingsenderne på grund af design-, fremstillings-, installations- eller brugsproblemer resulterer i akselforskydning. I modsætning til enkeltgears tandfejl inducerer akselforskydning geartandfejl på alle aksler, hvilket forårsager et modulationsfænomen i signaler.

4. Knækkede tænder:

Overvejende i form af træthed og overbelastning repræsenterer knækkede tænder en alvorlig gearfejl. Vibrationssignaler under tandbrud udviser højere slagenergi, hvilket adskiller dem fra tandfejl og ensartet gearslid.

5. Husresonans:

Husresonans opstår fra slagenergi, der stimulerer gearkassens iboende frekvens. Det producerer betydelig stødvibrationsenergi og induceres typisk af eksterne excitationer på huset.

6. Let bøjning af skaftet:

Almindelige fejl på gearkassens aksel involverer let bøjning, hvilket forårsager tandfejl på den berørte aksel. I modsætning til enkeltstående tandfejlsfejl inducerer akselbøjning betydelige tandfejl på tværs af alle gear på akslen.

7. Alvorlig akselbøjning:

Alvorlig akselbøjning udgør en kritisk gearkassefejl, der genererer betydelig slagenergi og tydelige vibrationssignaler sammenlignet med let bøjning.

8. Akselubalance:

En typisk fejl som følge af excentricitet i akslen, akselubalance er forårsaget af fremstilling, installation eller deformationer efter brug. Ubalance fremkalder vibrationer, der fører til tandfejl, men er tydeligt forskellig fra rene tandfejl.

9. Aksial bevægelse af akslen:

Aksial bevægelse opstår ved brug af spiralformede tandhjul, hvilket forårsager ubalancerede aksiale kræfter og væsentligt påvirker geartransmissionens nøjagtighed og stabilitet, hvilket repræsenterer en alvorlig fejl.

10.Bearing Fatigue Peeling and Pitting:

En typisk fejl i rullelejer involverer træthedsafskalning og grubetæring af indre, ydre ringe og rulleelementer. Den energi, der genereres under rullelejefejl, er meget mindre end den, der produceres af gear, hvilket udgør en diagnostisk udfordring.

Strategiske overvejelser ved leverandørvalg:

1. Kvalitetskontrol og produktionsstandarder:

Vælg en producent med streng kvalitetskontrol og overholdelse af produktionsstandarder for at minimere fejl og reducere tandfejl.

2. Processer og materialer:

Vær opmærksom på de fremstillingsprocesser og materialer, der anvendes af leverandøren, med en præference for avancerede processer og slidbestandige materialer.

3. Teknisk support og eftersalgsservice:

Vælg en leverandør, der tilbyder omfattende teknisk support og eftersalgsservice for at forbedre udstyrets pålidelighed gennem rettidig assistance.

4. Anbefalinger for regelmæssig inspektion og vedligeholdelse:

Forhør dig om leverandørens anbefalinger til rutinemæssig inspektion og vedligeholdelse, da gode producenter giver vejledning til korrekt vedligeholdelse.

5. Produktets ydeevne og anvendelighed:

Overvej produktets ydeevneparametre for at sikre, at de stemmer overens med specifikke applikationskrav, idet du anerkender diversiteten i gearkassespecifikationerne.

6. Brugeranmeldelser og omdømme:

Evaluer brugeranmeldelser og producentens omdømme for at få indsigt i produkt- og servicekvalitet fra andre kunders erfaringer.

7. Regelmæssige opdateringer og teknologiske opgraderinger:

Vurder, om leverandøren regelmæssigt opdaterer sin produktlinje og leverer teknologiske opgraderinger for at sikre, at udstyr forbliver på forkant med industristandarder.

8. Omkostningseffektivitet:

Evaluer produktets omkostningseffektivitet ved ikke kun at overveje prisen, men også ydeevnen, levetiden og de tilbudte tjenester.

Konklusion:

Ved en omfattende vurdering af disse faktorer bliver valget af en gearkasseleverandør en mere informeret beslutning, hvilket bidrager til den øgede succesrate for indkøb og forbedret udstyrspålidelighed. Ved at navigere i forviklingerne ved gearkassefejl og leverandørovervejelser kan virksomheder optimere deres drift og sikre levetiden og effektiviteten af deres mekaniske systemer og dermed styrke den samlede produktivitet og minimere nedetid.